新能源汽车逐渐普及,充电桩作为其中重要的充电基础设施,其充电桩的外壳的材质可谓是十分重要。充电桩外壳制造过程包括材料选择、设计、加工、组装和质量检测等环节,需选择合适材料和工艺,进行严格质量控制,以确保质量和安全性。同时需优化设计和制造过程,提高生产效率和降低成本,促进电动汽车产业可持续发展。

充电桩外壳的材料选择

金属材料

铝合金:轻质高强度,耐腐蚀性能较好,可大幅降低充电桩本身的重量,保障充电桩在室外使用时的长期稳定性,常用于对重量和耐腐蚀性能要求较高的充电桩外壳。

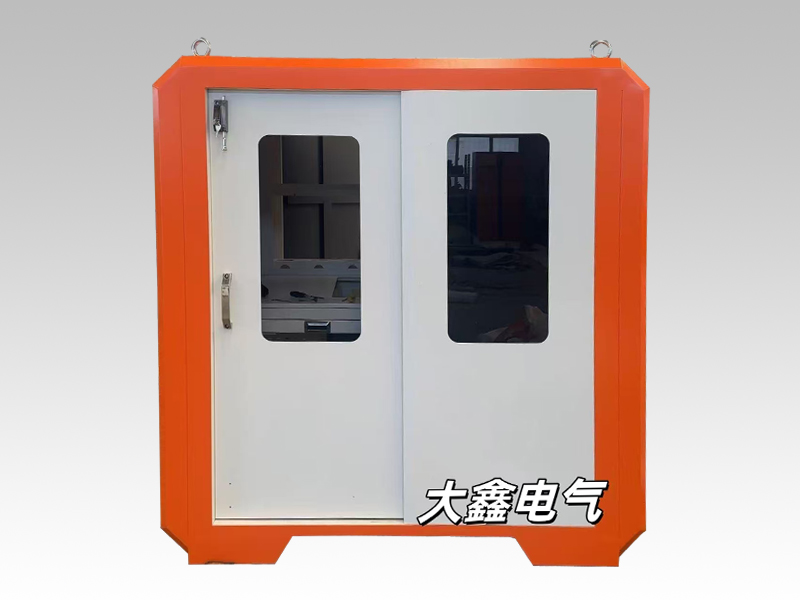

不锈钢:强度高、耐腐蚀,具有较好的机械性能和耐久性,能提高充电桩的耐候性和防盗性能,但成本相对较高。

充电桩外壳的制造工艺

金属外壳制造工艺

切割:使用激光切割机、数控剪板机等设备将金属板材切割成所需的形状和尺寸。

折弯:通过折弯机对切割后的金属板材进行折弯操作,形成充电桩外壳的各个弯折部分,以满足设计的形状要求。

焊接:将折弯后的各个部件通过焊接工艺连接在一起,形成完整的外壳结构,常用的焊接方法有气体保护焊、氩弧焊等。

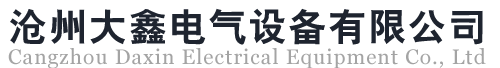

表面处理:对焊接后的外壳进行表面处理,如喷涂、电镀、阳极氧化等,以提高外壳的耐腐蚀性、耐磨性和美观度。

充电桩外壳的设计要点

外观设计:造型要简约、干练,可运用直线与折线的结合、几何体块之间的穿插来表现充电桩的大气、简约风格,同时要考虑与周围环境的协调性,满足不同场景下的审美需求。

结构设计:需保证足够的强度来保护内部电气元件不受外部冲撞作用的影响,同时要合理规划内部空间,便于电气元件的安装和布线,还要考虑散热结构设计,确保充电桩在工作过程中产生的热量能够及时散发出去。

防护设计:根据使用环境,充电桩外壳防护等级应达到室内 IP32、室外 IP54 及以上,以防止灰尘、雨水等进入外壳内部,影响充电桩的正常运行。