充电桩作为新能源汽车产业链的核心基础设施,充电桩外壳的抗振性能与防护能力直接影响产品的可靠性和使用寿命。在运输、安装及长期使用过程中,充电桩外壳需承受来自道路颠簸、装卸碰撞、设备共振等多维度的振动冲击。若抗振设计不足或防护措施不当,可能导致外壳变形、内部元件损坏,甚至引发安全隐患。因此,化充电桩外壳的抗振性能与防护设计,是提升产品质量、降低维护成本、增强用户信任的关键环节

充电桩外壳抗振设计的关键技术是抗振设计的核心目标。结构完整性确保外壳在振动冲击下不发生变形、开裂或焊缝失效。功能稳定性避免内部电气元件因共振或位移导致接触不良、短路等故障。耐久性提升通过优材料与结构,延长外壳在复杂振动环境中的使用寿命。

充电桩外壳抗振设计的核心技术路径。材料选型与性能优化。对于金属材料优先选用强度铝合金或镀锌钢板,兼顾轻量化与抗冲击性。对焊接缝进行激光强化处理,提升焊缝强度;增加加强筋设计,分散应力集中。

对非金属材料采用改性工程塑料(如PC/ABS合金),通过添加抗冲改性剂(如MBS)提升低温韧性。对塑料外壳进行玻璃纤维增强,提高模量与抗疲劳性,减少共振风险。

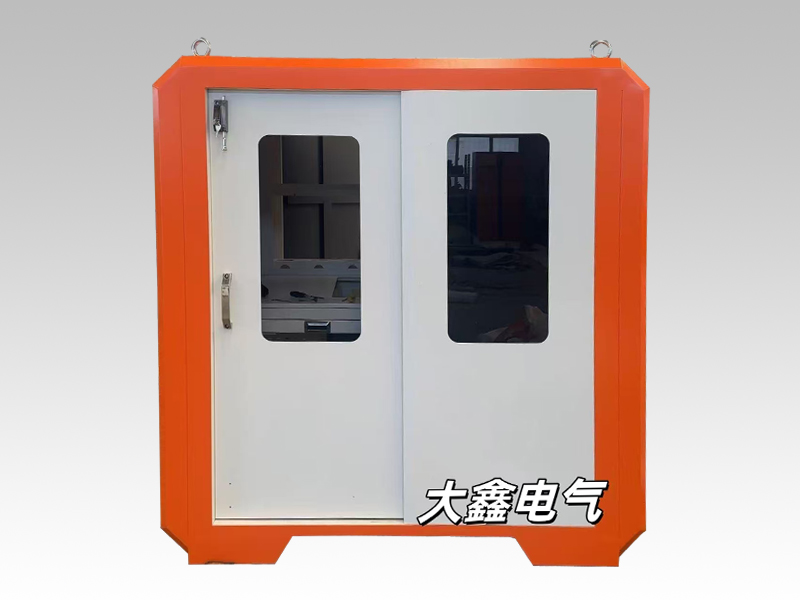

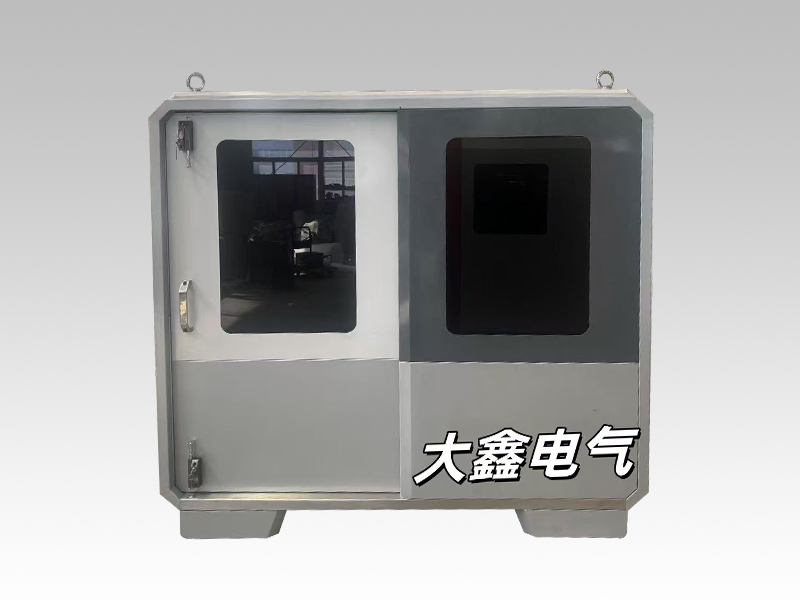

充电桩外壳的结构设计与避震优化。模块化分区设计将外壳分为箱体、门板、顶盖等模块,通过缓冲材料隔离各模块,避免共振叠加。避震设计,在外壳与内部元件之间增加橡胶隔振垫或硅胶衬垫,吸收振动能量;针对脆弱部位(如边角、散热孔)采用圆角过渡设计,减少应力集中。紧固与防松设计,使用防松螺母、弹性垫片或螺纹胶固定螺钉,防止长期振动导致松动;对关键连接部位(如线缆接头)采用插头或锁紧式设计,提升抗震可靠性。

充电桩外壳防护设计的优策略。防止运输、安装过程中的碰撞、跌落、挤压等机械损伤。

抵御温湿度、盐雾、粉尘等恶劣环境对外壳的腐蚀与老化。确保防水、防尘、防静电等性能达标,保障充电安全性。

防护设计的优化措施,材料与涂层创新。防腐材料,对金属外壳进行热镀锌或喷涂环氧粉末涂料,提升耐腐蚀性。防水涂层,采用纳米级防水涂层(如荷叶仿生涂层),增强外壳的疏水性与防污能力。阻燃材料,对塑料外壳添加阻燃剂(如溴化环氧树脂),满足UL94 V-0级防火要求。

包装防护优化,分层包装设计,外包装(胶合板木箱)+缓冲材料(EPE泡沫)+内衬保护(防水膜、防尘罩)。针对性缓冲,根据外壳的脆弱部位(如边角、显示屏)定制缓冲材料,使用充气式缓冲袋填充空腔。固定与防移位,使用尼龙扎带或打包带将外壳与包装箱绑定,防止运输中晃动;对空隙处填充泡沫颗粒或气垫膜。

充电桩外壳的抗振性能与防护设计需协同优化。通过材料创新、结构改进和测试验证提升抗振能力,结合科学化防护设计降低运输损耗,可实现产品质量与成本控制的双重目标。

此文章由www.daxindq.com编辑