在现代工业与高制造领域,异形钣金定制正逐渐成为满足个性化需求、突破传统设计局限的关键解决方案。从概念设计到成品交付,这一过程融合了精工艺、先进设备以及专业的技术把控,每一步都蕴含着对精准与品质的执着追求。

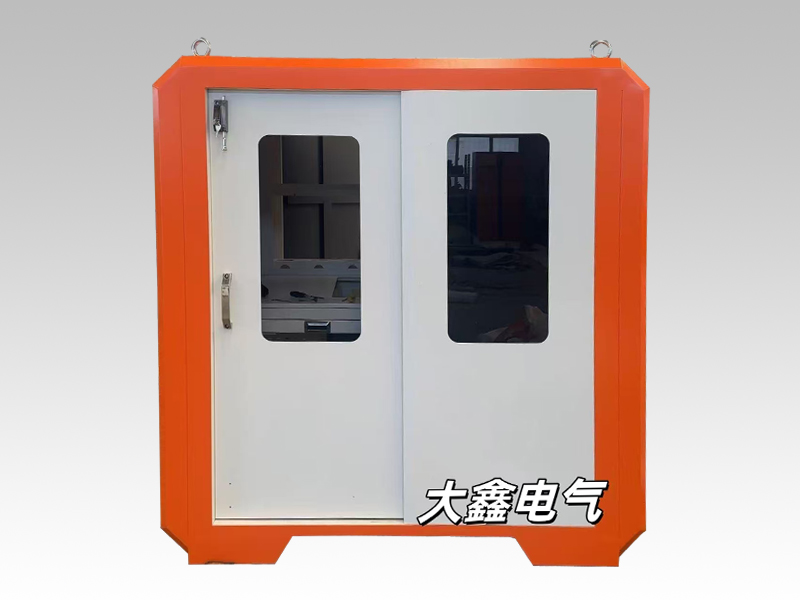

异形钣金定制的特魅力首先体现在其无与伦比的设计自由度上。相较于常规的标准钣金件,异形钣金能够挣脱矩形、圆形等传统几何形状的束缚,依据客户的奇思妙想或复杂工况需求,打造出具个性的轮廓。无论是流畅优的曲线造型,用于高奢侈品展示柜,以其特的外观吸引消费者目光;还是带有复杂镂空图案的金属滤网,满足特殊行业的通风与防护双重要求,异形钣金都能通过定制化生产精准呈现。

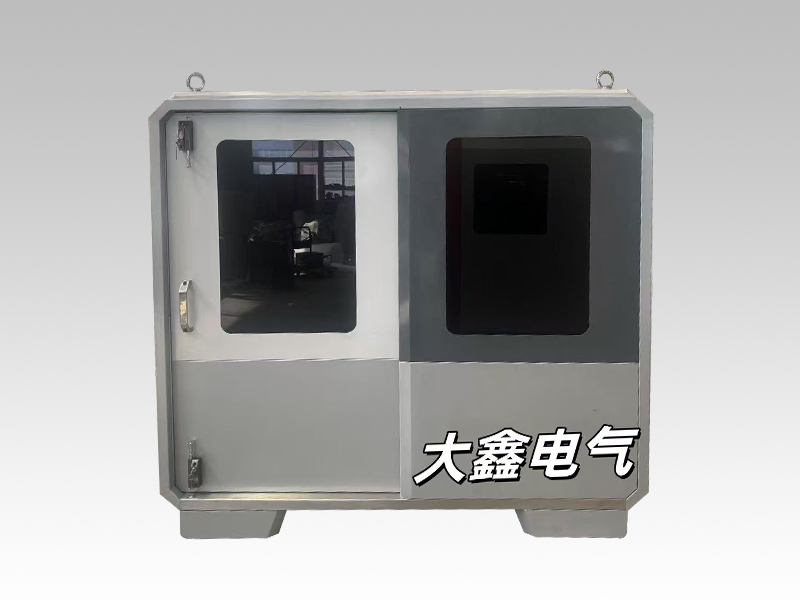

然而,将创意设计转化为实实在在的异形钣金制品,背后离不开一系列精且复杂的工艺流程。起初,精准的图纸绘制是基础,这需要专业的设计团队运用先进的 CAD 软件,精确到每一个弧度、角度以及尺寸细节,确保设计意图能够完整无误地传达至生产环节。随后,材料的选择至关重要,根据产品的用途、环境适应性以及成本考量,选用合适材质、厚度的钣金材料,如不锈钢的耐腐蚀性适配户外恶劣环境,铝合金的轻质强度满足领域对重量的严苛要求。

进入加工阶段,先进的数控冲压、激光切割设备大显身手。数控冲压能够以高的精度按照预设程序在钣金上冲出各种形状的孔洞、凹槽,为后续的折弯、成型工序创造条件;而激光切割则凭借其超精细的切割能力,沿着复杂的异形轮廓精准切割,将板材多余的部分去除,切口光滑整洁。对于一些需要弯曲成型的部位,特制的模具与折弯机配合,通过精确控制折弯角度与力度,让平板状的钣金逐步贴合设计曲线,形成立体的异形结构。

在整个异形钣金定制过程中,质量控制贯穿始终。从原材料的检验入场,到每一道工序后的严格检测,包括尺寸精度测量、表面质量检查、焊接强度测试等,任何微小的瑕疵都逃不过专业质检人员与精检测仪器的眼睛。一旦发现偏差,立即追溯至源头工序进行调整优化,确保每一个交付的异形钣金制品都符合甚至超越客户的预期标准。

随着科技的不断进步与市场需求的持续升级,异形钣金定制正迈向更高的发展阶段。智能化生产技的引入,如工业物联网对设备的远程监控与数据分析,让生产效率进一步提升,同时降低人为误差;新材料的研发应用,也为异形钣金带来了更多的性能优与设计可能。

此文章由www.daxindq.com编辑